38010060 > NOTICE > ECONET SGI GRANDE LARGEUR

INTRODUCTION

Avant d’utiliser la machine, nous recommandons de lire attentivement le présent manuel et d’en respecter scrupuleusement les instructions. Vous éviterez ainsi de vous mettre en danger, vous réduirez les temps de mise en service et les risques d’incidents fâcheux hors période de garantie.

Cette notice d’utilisation contient toutes les informations pratiques pour faire fonctionner, manier, régler et entretenir votre machine correctement et en sécurité.

Conservez les notices d’instructions et d’utilisation pour consultation ultérieure à portée de la main en permanence ou sur votre lieu de travail (ou d’exploitation).

Transmettez-les à tout autre utilisateur, y compris en cas de revente ou de prêt de votre machine.

Les symboles de mise en garde ci-dessous identifient les messages importants à respecter pour votre sécurité.

Lorsque vous rencontrez ces symboles, lisez attentivement le message qui suit et informez les autres utilisateurs :

Recommandation d’une importance particulière

Symbole de mise en garde

Votre revendeur CARRÉ vous conseillera pour que vous puissiez en obtenir la meilleure satisfaction.

Ne pas ôter les plaques du constructeur et du marquage CE fixées sur la machine.

Respectez les consignes de sécurité.

CARRÉ décline toutes responsabilités pour les dommages et incidents de fonctionnement survenus à la suite d’utilisations non conformes aux instructions de la présente notice.

Garantie :

Pour la bonne tenue des dossiers, et afin de bénéficier pleinement de nos services et de la garantie, assurez-vous que votre revendeur ai bien enregistré votre produit en ligne, dès la première utilisation de votre matériel.

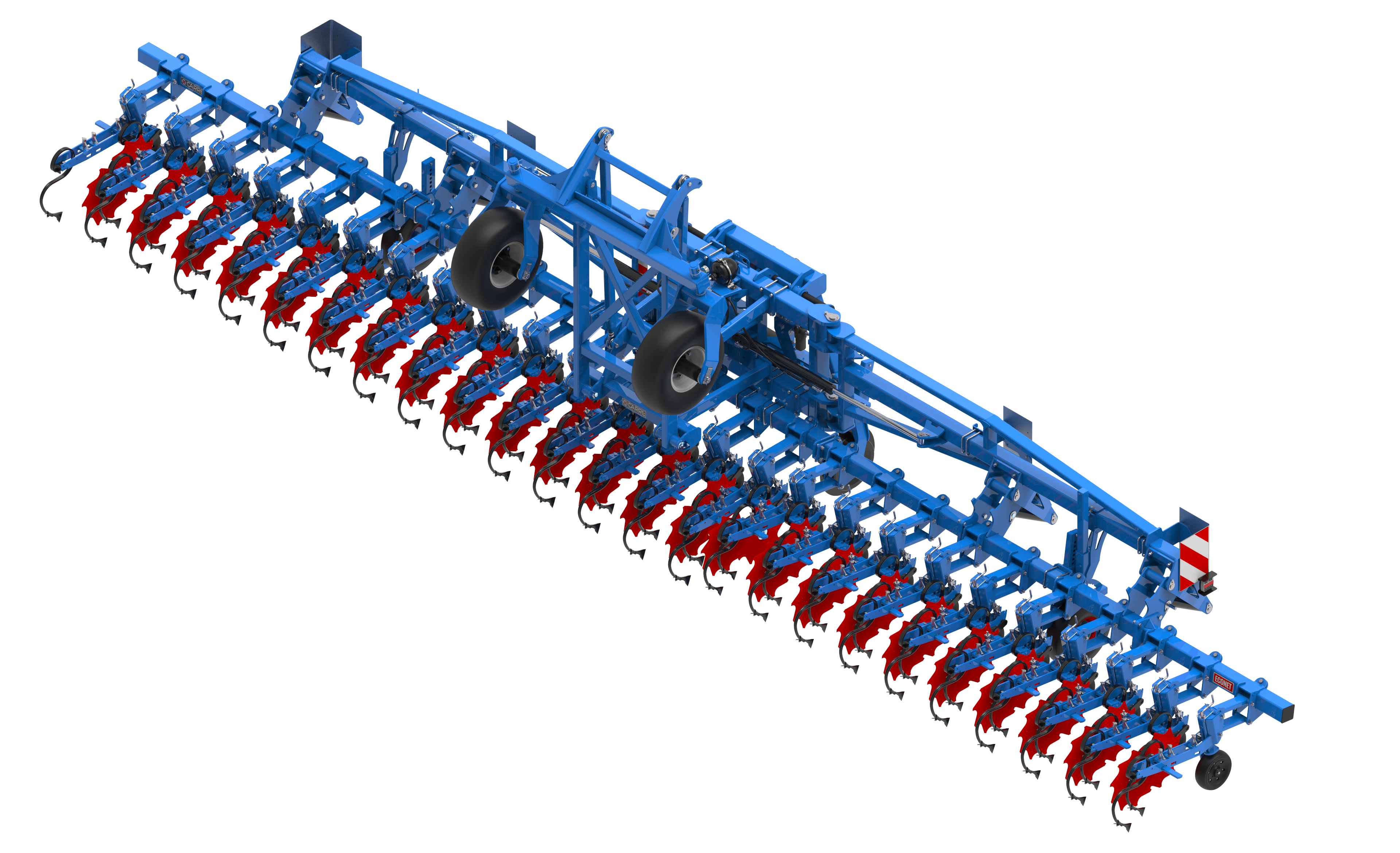

DESCRIPTION PRODUIT

La bineuse Econet est conçue pour biner les cultures en lignes à partir de 20 cm de distance entre les rangs. Les coutres installées à l’avant stabilisent la machine. Chaque élément est monté sur parallélogramme et suit les dénivellations du terrain.

L’équipement standard pour une bineuse de n rang comprend :

1 poutre, 1 attelage à broches, n-1 éléments (large ou étroit), 2 demi-éléments pour les extrémités, n paires de disques protège-plants.

De nombreuses option sont possibles : type de dents, direction, disques de déchaussage, fertiliseur, pulvérisation, semoir de ray-grass etc… La présente notice donne des instructions en vue de l’utilisation de chacune d’entre elles.

Puissance nécessaire

2 à 3 chevaux par dent ( ou 1,5 kwh).

Bruit aérien en statique

Aucun équipement ne produit à vide un niveau de pression acoustique équivalent pondéré A supérieur à 70 db (A) à 1m de distance.

Aucun équipement ne produit une valeur de la pression instantanée pondérée C supérieure à 130.

UTILISATION ET REGLAGES

Liaison sur le tracteur

En matière d’attelage, et pour une raison de sécurité, il est impératif d’utiliser les broches d’origine. Afin de ne pas les égarer, les broches ainsi que leurs goupilles clips sont liées à la bineuse par des chaînettes.

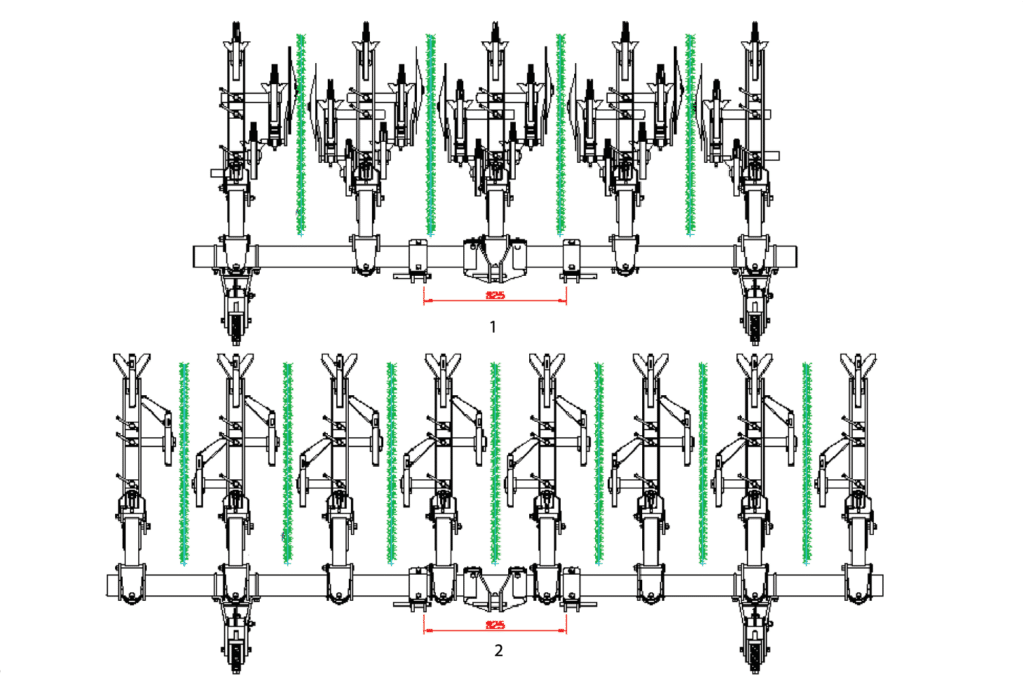

Les bineuses ECONET fixes (jusqu’à 5m) sont équipées d’un attelage à broches catégorie n°1 et n°2. La distance à respecter entre les chapes sur la poutre est 825mm.

Toutefois, pour certains écartements de rangs, il n’est pas possible de respecter cette distance car les éléments se trouvent placés sur la poutre au même endroit. Dans ce cas, on met la cote qui se rapproche le plus de 825mm tout en vérifiant les possibilités d’attelage du tracteur ou bien il faut monter un attelage avancé.

Pour tous les autres modèles de bineuses (fixe à partir de 5m et à repliage hydraulique) l’attelage à broches catégorie n°2 et n°3 est soudé sur la poutre.

Sur les Econet équipées de coutres de guidage, de direction manuelle, de correcteur de devers ou d’un Precicam avec coutres directionnels pilotés, veillez à ce que les bras de relevage arrière est un battement latéral d’environ 10 cm.

Sur les Econet équipées d’un Precicam avec roues de contrôle ou sur Econet GL avec Precicam, les bras de relevage doivent être bloqués latéralement.

ATTENTION : Ne jamais rester entre le tracteur et la bineuse, il y a risque d’accident.

ATTENTION :

Ne jamais rester entre le tracteur et la machine, il y a risque d’accident.

L’ensemble «Tracteur + machine» représente une masse importante.

En vue de permettre une stabilité statique suffisante il faut s’assurer que la charge sur l’essieu avant du tracteur n’est pas inférieure à 20% de la masse à vide du tracteur. Pour cela la méthode la plus pratique consiste à peser l’avant du tracteur sur une bascule et comparer le résultat avec la valeur conseillée dans la notice du tracteur. Ajouter des masses à l’avant du tracteur si nécessaire.

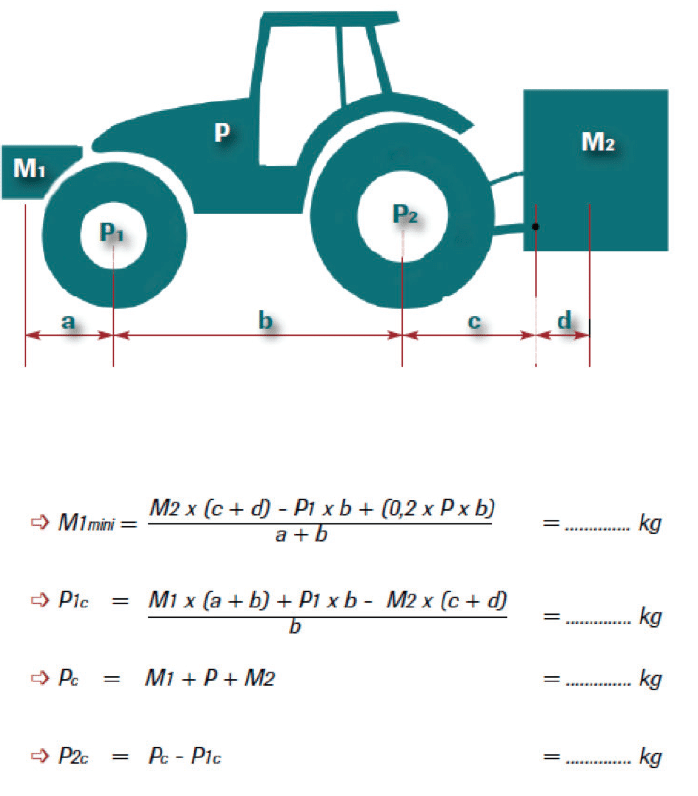

CALCUL DE LA RÉPARTITION DES CHARGES

LA CHARGE SUR L’ESSIEU AVANT DU TRACTEUR DOIT ETRE ÉGAL AU MOINS A 20% DU POIDS A VIDE DU TRACTEUR

Afin de vérifiez ces valeurs, il faut suivre la procédure suivante afin d’effectuer les calculs :

Afin de vérifiez ces valeurs, il faut suivre la procédure suivante afin d’effectuer les calculs :

Contrôle tracteur

– A vérifier :

• Le poids total autorisé.

• Les charges par essieu autorisées.

• La charge d’appui autorisée au point d’accouplement du tracteur.

• Les capacités de charge admissibles des pneumatiques montés sur le tracteur.

• La charge d’attelage autorisée est-elle suffisante ?

Toutes ces indications sont sur la carte grise, ou sur la plaque signalétique et dans la notice tracteur.

Valeurs à connaitre :

| P | (kg) Poids à vide du tracteur – | Consulter la notice d’utilisation ou la carte grise du tracteur. |

| P1 | (kg) Charge sur l’essieu avant du tracteur vide | |

| P2 | (kg) Charge sur l’essieu arrière du tracteur vide | |

| M2 | (kg) Poids total machine à l’arrière | Consulter les caractéristiques techniques de la machine. |

| M1 | (kg) Poids total du lest à l’avant | Consulter les caractéristiques techniques du tracteur et du lest avant, ou mesurer. |

| a | (m) Distance entre le centre de gravité du lest avant et le centre de l’essieu avant | |

| b | (m) Empattement du tracteur | Consulter la notice d’utilisation ou la carte grise du tracteur, ou mesurer |

| c | (m) Distance entre l’axe attelage inférieur et le centre de l’essieu arrière | |

| d | (m) Distance entre l’axe attelage inférieur et le centre de gravité de la machine | Consulter les caractéristiques techniques de la machine.. |

M1 mini = Calcul du lestage nécessaire à l’avant au minimum

•Pc= Calcul du poids total de l’ensemble (tracteur +machine)

•P1c = Calcul de la charge sur l’essieu avant

•P2c = Calcul de la charge sur l’essieu arrière

Complétez le tableau ci-dessous :

| Valeurs calculées | Valeurs autorisées par le tracteur | Valeurs autorisées par les pneumatiques sur le tracteur | |

| PC | KG | KG | KG |

| P1C | KG | KG | KG |

| P2C | KG | KG | KG |

Vérifiez que:

• Les valeurs calculées doivent être < ou = aux valeurs autorisées pour le tracteur et aussi par les pneumatiques montés sur le tracteur.

• Il faut impérativement respecter sur l’essieu avant du tracteur une charge minimum > ou = à 20% de la charge du tracteur à vide.

IL EST INTERDIT D’ATTELER LA MACHINE A UN TRACTEUR SI :

La charge totale calculée est > à la valeur autorisée

La charge sur l’essieu avant est < au minimum requis

La conduite est influencée par la machine attelée sur le tracteur. En vue de permettre une stabilité statique suffisante, il faut s’assurer que la charge sur l’essieu avant du tracteur n’est pas inférieure à 20% du poids à vide du tracteur. Pour cela la méthode la plus pratique consiste à peser l’avant du tracteur sur une bascule et comparer le résultat avec la valeur conseillée dans la notice du tracteur. Ajouter des masses à l’avant du tracteur si nécessaire.

Montage des éléments sur la poutre

La fig.1 indique le principe pour positionner les éléments sur la poutre.

Dans le cas d’un nombre pair de rangs (4, 6, 8, 12), il y a un élément au milieu.

Dans le cas d’un nombre impair de rangs (5, 7, 9, 11), il n’y a pas d’élément au milieu.

1 : Montage nombre de rang pair

2 : Montage de nombre de rang impair

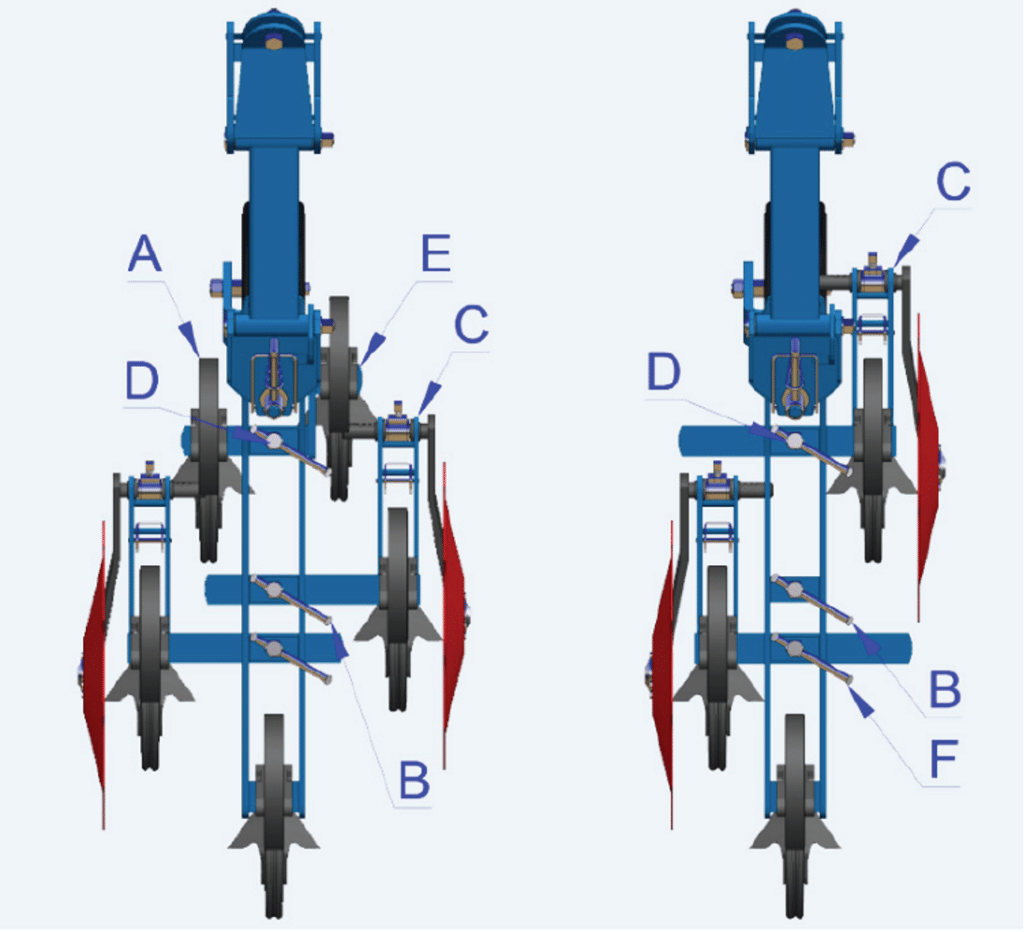

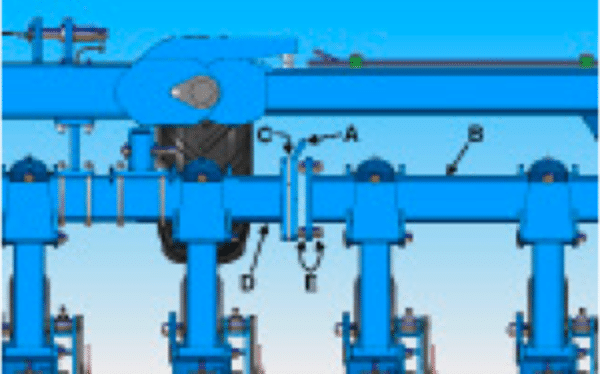

Élément large / Élément étroit

Suivant les écartements de rang il y a 2 manières de monter les éléments :

▪équipement étroit, soit 3 dents par élément pour des rangs de 0m45 à 0m60,

▪équipement large, soit 5 dents par élément pour des rangs de 0m60 à 0m80.

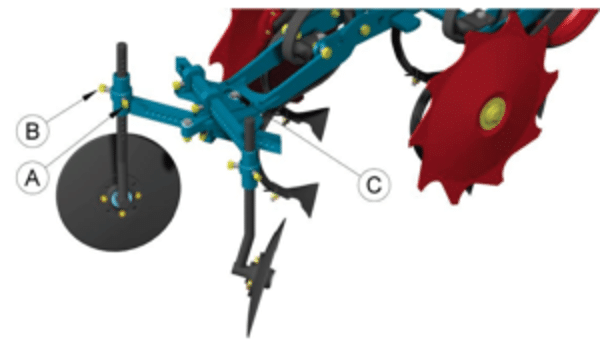

Il est possible de transformer rapidement un équipement large en équipement étroit en suivant la méthode préconisée voir fig.2 :

1° – Enlever la dent gauche avant (A).

2° – Desserrer la manivelle centrale (B) puis enlever l’ensemble de droite (C) sans démonter ni la dent ni le disque protège plants.

3° – Desserrer la manivelle avant (D) et enlever l’ensemble (E) sans démonter la dent qui peut rester sur son support.

4° – Mettre la traverse (C) à l’avant.

5° – Effectuer les réglages suivant l’écartement des rangs désiré, au moyen des manivelles (D) et (F).

6° – Mettre les éléments sur la poutre aux emplacements désirés, voir §4.1

Et réciproquement pour transformer un équipement étroit en équipement large.

Les types de dents

Plusieurs modèles de dents et de socs sont proposés en fonction du type de sol, de la culture, et de la finition de travail recherchée.

Dent standard 32x10mm et 32x12mm avec soc triangulaire de 150mm

Dent polyvalente adaptée à la majorité des soles et des cultures à partir de 45cm d’écartement. Profondeur de travail 5cm max

Dégagement vertical de 400mm

Dents flexible 32x12mm a montants rigides et réglables

Avec soc triangulaire plat de 200mm pour scalper les adventices.

Profondeur de travail 5cm maxi sur terre légère.

Limite de projection de terre.

Avec lame betterave pour passer au plus près du rang sans risque d’abimer la culture.

Limite la projection de terre. Angle et hauteur du soc réglable.

Dent 45x12mm grand dégagement

Avec soc droit ou soc triangulaire de 150mm.

Profondeur de travail max de 10cm.

Dégagement 530mm.

Pour travail et conditions difficile : sol dur ou caillouteux.

Travail d’aération important.

ECONET

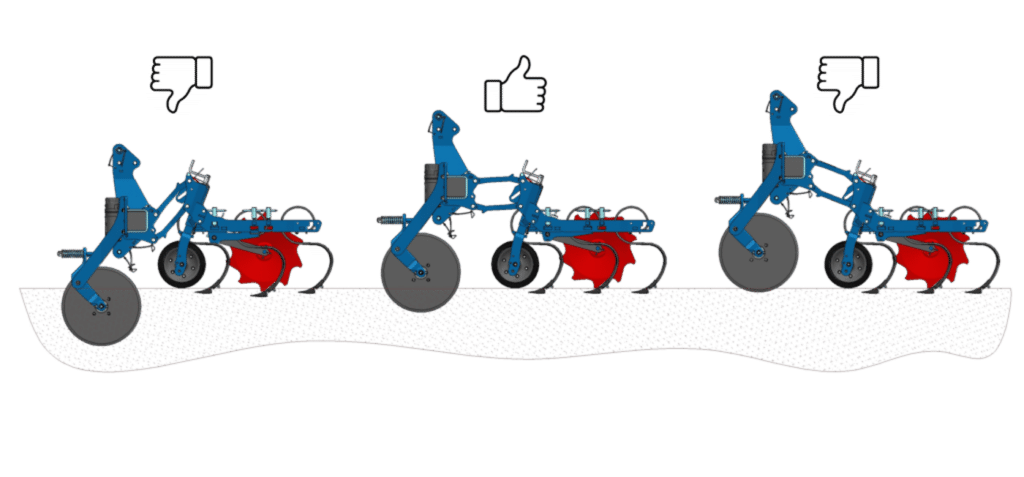

Le réglage du 3° point détermine l’aplomb de la machine, et permet d’obtenir une bonne régularité du terrage entre l’avant et l’arrière des éléments.

Les bras de relevage doivent être stabilisés en bonne position afin que les coutres ne s’enfoncent pas exagérément surtout en terre très meuble. Il faut limiter la descente des bras de façon à pouvoir contrôler la pénétration des coutres.

Une paire de roue de terrage peut être ajoutée pour contrôler la hauteur de la poutre par rapport au sol.

De plus, en position travail, les biellettes des éléments bineurs doivent être horizontales afin de permettre une oscillation vers le haut ou vers le bas en fonction des dénivellations du terrain et des obstacles rencontrés.

Le terrage de chaque élément est indépendant, à chaque tour de manivelle, la roue monte ou descend de 5mm. Pour un meilleur contrôle, utiliser la réglette graduée collée sur le fourreau de la roue.

Au travail, si la bineuse a tendance à tirer d’un coté, vérifier l’équerrage des coutres par rapport à la poutre et, si nécessaire, affiner en jouant sur les vis (E) §4.4 qui règlent le parallélisme des axes de coutre.

Lorsque l’emploi des disques protège-plants n’est pas souhaitable, il est possible de les maintenir en position relevée. Sur Econet, la bague (A), solidaire de l’axe de rotation du bras, vient en appui sur le buttoir (B). Sur Econet GL, il faut faire pivoter le doigt d’indexation B de 180° afin que celui-ci soit en position basse et bloque la bague A.

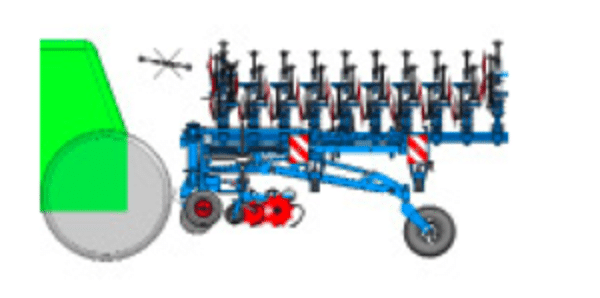

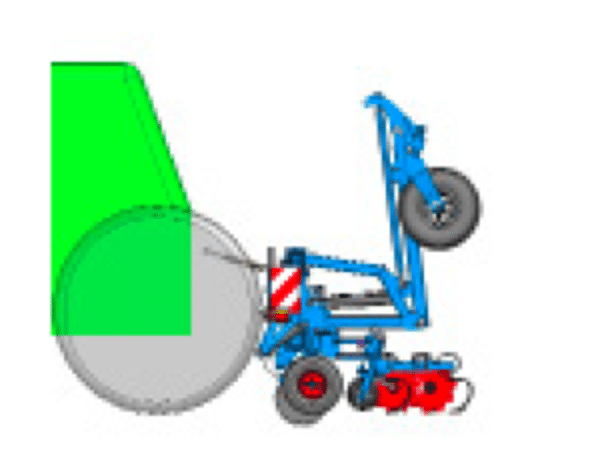

Spécificités pour Econet GL

L’ensemble «Tracteur + ECONET GL « lorsqu’il est tiré représente une masse importante. En vue de permettre une stabilité statique suffisante. Il faut s’assurer que la charge sur l’essieu avant du tracteur n’est pas inférieure à 20% de la masse à vide du tracteur. Ajouter des masses à l’avant du tracteur si nécessaire. Voir §4 liaison sur tracteur.

La vitesse maxi est limitée à 25 Km/h sur route. Elle doit être réduite de façon significative et adaptée à l’état de la surface,en particulier, dans les zones accidentées ou en présences de nid de poules, saignées, ralentisseurs etc.

Attention lors des manœuvres et des changements de direction, où le balayage de l’outil est très important en fonction de son porte à faux : le risque de collision est très important.

Lors des manœuvres de marche arrière, le chauffeur doit commencer celle-ci à vitesse lente pour permettre aux roues de transport de pivoter de 180° et poursuivre sa marche arrière dans un second temps.

En configuration transport, la machine doit être relevée au maximum pour permettre d’avoir un dégagement suffisant des dents de l’outil par rapport au sol.

Configuration transport / travail

Connecter les flexibles hydrauliques sur la prise double effet du tracteur :

. Flexibles de repliage des rallonges

. Flexible de la roue de transport

. Flexible du Precicam (pression/retour)

. Connecter la prise 3 plots 12V d’alimentation du boitier de commande du dépliage/repliage

Cas 1 – Outil porté sans roue de transport

Configuration transport

1- Replier les rallonges à l’aide du boitier de commande .

2- Mettre en place la barre de verrouillage mécanique des rallonges V1

Configuration travail :

1- Retirer la barre de verrouillage mécanique des rallonges V3

2- Déplier les rallonges à l’aide du boitier de commande

Cas 2 – Outil semi-porté avec roue de transport

Configuration transport

1 – Mettre les roues en position transport et verrouiller le dispositif d’escamotage à l’aide des broches de sécurité B1 prévu à cet effet.

2 – Replier les rallonges à l’aide du boitier de commande

3 – Mettre en place la barre de verrouillage mécanique V1 des rallonges

4 – Retirer la barre de 3ème point entre le tracteur et la bineuse

Lors des manœuvres de marche arrière, le chauffeur doit commencer celle-ci à vitesse lente pour permettre aux roues de transport de pivoter de 180° et poursuivre sa marche arrière dans un second temps.

Roues en position transport

Roues en position travail

Configuration travail

1- Mettre en place la barre de 3°point entre le tracteur et la bineuse

2- Retirer la barre de verrouillage mécanique des rallonges V2

3- Déplier les rallonges

4- Retirer les broches de sécurité B2 et escamoter les roues de transport.

Lors de la phase de repliage et dépliage de la machine, actionner le boitier de commande visuellement pour le bon déroulement des 2 phases de dépliage.

Séquence de dépliage des rallonges.

Phase 1 : Machine repliée

Phase 2 : Sortie des 2 vérins

Phase 3 : Rentrée des 4 en configuration transport de repliage vérins de relevage, la machine est en configuration travail

Réglage des butées de rallonges

En configuration travail, les butées A des rallonges B doivent être en contact avec les patins de la poutre centrale fixe D.

Les butées permettent de conserver l’alignement des poutres de rallonges B et de la poutre centrale fixe D.

Pour effectuer ce réglage si nécessaire, débloquer les contre écrous E et plaquer la butée A sur les patins C pour resserrer les écrous E.

Ne pas mettre de graisse entre la butée A et le patin C.

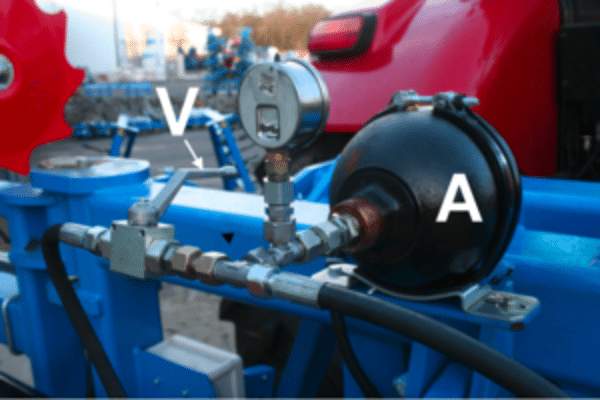

Accumulateur de pression et vanne 1/4 de tour.

L’accumulateur de pression A sert à éviter le flambage des 2 vérins de dépliage. Il n’y a aucun réglage par l’utilisateur sur l’accumulateur ni sur les autres composants hydrauliques.

La vanne 1/4 de tour V set à décharger le circuit en cas d’intervention du service maintenance. Cette vanne doit toujours être fermée le reste du temps.

Autres Options

SOC BUTEUR

Les socs buteurs fixes ou à ailes réglables permettent de ramener la terre qui est au milieu de l’inter-rang sur le pied de la culture. Les socs buteurs se montent à l’arrière de l’élément bineur. Dans ce cas, la dent arrière centrale de l’élément bineur doit être retiré.

Le réglage en hauteur permet d’obtenir un buttage plus ou moins important. Sur certains modèles, les ailes sont réglables en angles par le biais d’une œillère permettant ainsi d’affiner la forme de la butte.

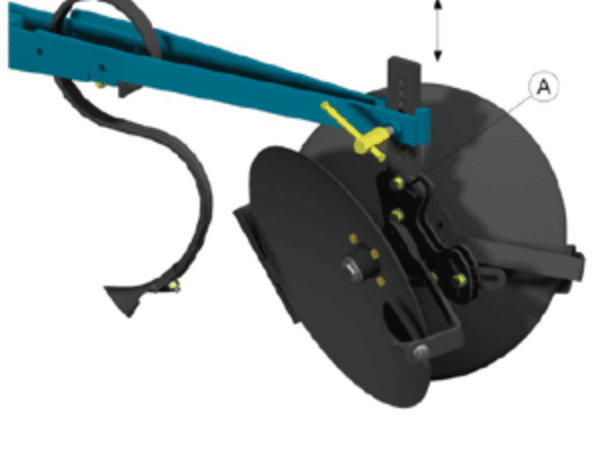

DISQUE DE DÉCHAUSSAGE

Ces disques s’installent à l’arrière de la machine et leur support se fixe dans les 4 trous prévus sur chaque élément. Le support peut se mettre dans 2 positions : on choisira de préférence la plus rapprochée de l’élément mais, dans certains cas de chaussage et en écartement plus étroit (60 cm mini) on devra l’éloigner pour dégager la dent.

Pour chausser, les disques sont positionnés bombé vers l’intérieur dans ce cas c’est la vis position (A) qui vient serrer dans l’avant trou du montant de disque.

Pour déchausser, le bombé est vers l’extérieur, c’est la vis position (B) qui serre. Il y a 3 angles de travail des disques réglables avec le boulon (C), vérifier que les disques sont tous réglés avec le même angle.

DISQUE DE DÉCHAUSSAGE

Ces disques s’installent à l’arrière de l’élément. L’inclinaison des disques définit la forme de la butte, et elle est aussi fonction de l’écartement des rangs (utilisable uniquement de 0m60 à 1m00). Cette inclinaison se règle au moyen de la chape (A) qui possède plusieurs trous.

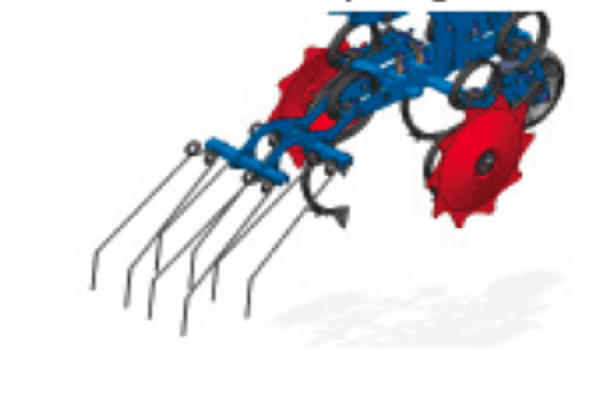

HERSE PEIGNE

La herse constituée de 4 peignes s’installe à l’arrière de l’élément bineur et permet d’améliorer la finition du travail effectuer par les dents. Les peignes émottent les adventices et les ramènent à la surface du sol facilitant ainsi leur dessèchement.

Des œillères, permettent de régler l’effort d’appui des dents sur sol en inclinant plus ou moins les peignes.

ETOILE À DOIGTS NETLINE

Ce système s’installe à l’arrière de l’élément bineur et permet de travailler sur le rang en détruisant les jeunes adventices et d’écroûter la zone située au pied de la culture. Le NETLINE s’utilise sur des cultures résistantes et bien implantées en terrain nivelé, souple et avec peu de cailloux.

Le réglage en écartement par rapport à la culture s’effectue en desserrant la manivelle et à l’aide des repères crantés sur la traverse.

Le réglage en hauteur qui ajuste l’appui des doigts, sur le sol, s’effectue par le biais d’une vis pointeau et des avants trous du montant.

Une broche de verrouillage permet de rendre le système rigide en flottant suivant le type de sol ou la présence ou non de cailloux.

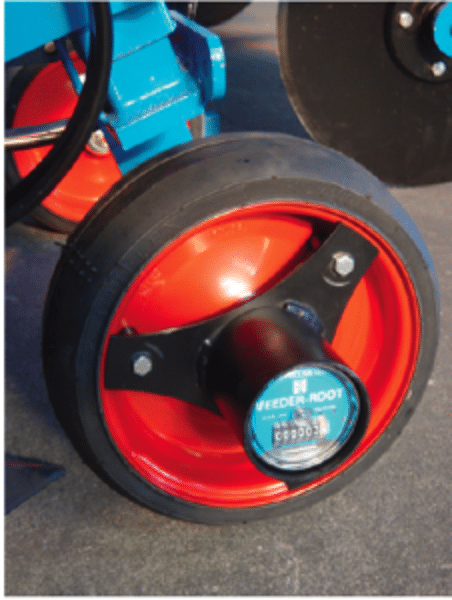

COMPTEUR D’UNITÉ

Le compteur d’unité fixé sur la roue de l’élément bineur permet de relever les surfaces effectuées. Pour obtenir la surface travaillée, il faut calculer le nombre d’unité effectué au compteur en faisant la différence entre le nombre d’unité au compteur avant la période de travail puis après.

Ensuite, utiliser la formule suivante :

Surface travaillée en HA = (nombre d’unité calculée) X ((294 x D x 3,14 x L)/ 10000)

D = diamètre de la roue ou du rouleau en mètre (0,30 m pour une roue d’élément bineur)

L = Largeur de travail de l’outil.

4.3. Terminal de Commande

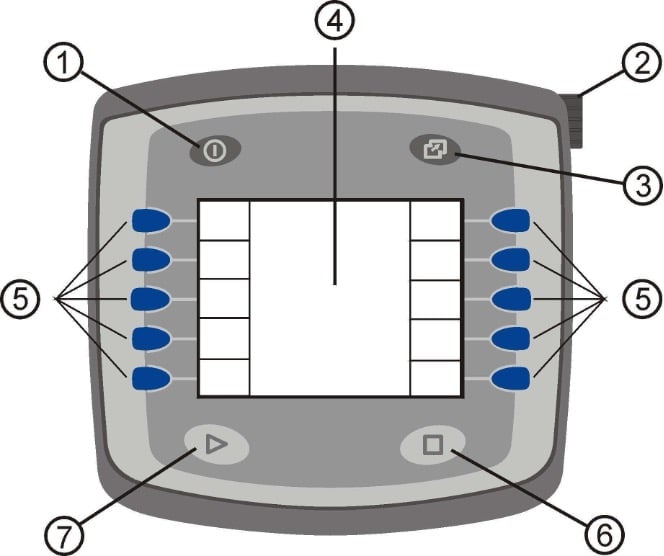

4.3.1. Présentation du terminal de commande

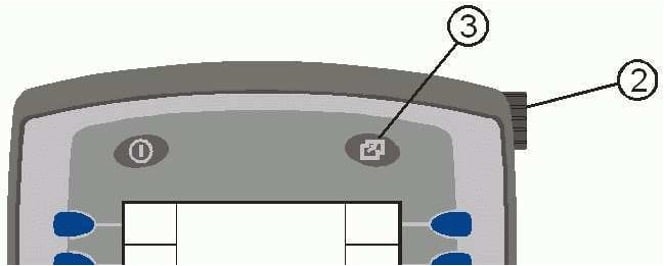

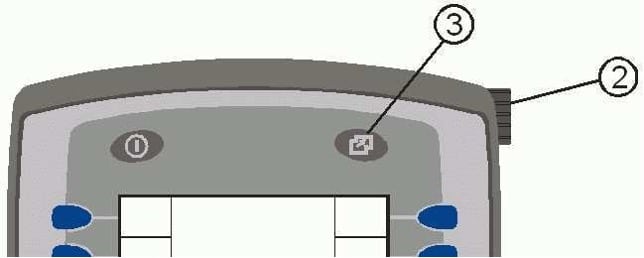

Face avant :

| 1 | Touche Marche/Arrêt Sert à mettre l’unité sous tension et hors tension. |

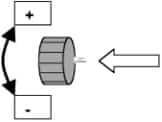

| 2 | Molette avec fonction de bouton La rotation de la molette permet de sélectionner les zones de saisie paramétrables. La valeur indiquée dans la zone de saisie sélectionnée peut être modifiée en appuyant sur la molette, puis en tournant celle-ci afind’obtenir la valeur désirée. Une nouvelle pression sur la molette mémorise la valeur modifiée. |

| 3 | Touche de sélection Menu Permet d’alterner entre le menu de commande pour la commande automatique (menu Travail) et le menu de réglage pour le Communicator (menu Service), et entre les différentes applications ISOBUS. |

| 4 | Écran L’écran affiche les éléments et/ou possibilités de saisie nécessaires au pilotage ou les zones d’affichage correspondant aux touches logicielles. |

| 5 | Touches logicielles Les touches logicielles permettent, selon la zone d’affichage associée, d’exécuter différentes fonctions. |

| 6 | Touche libre (non affectée) |

| 7 | Touche libre (non affectée) |

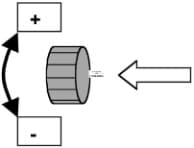

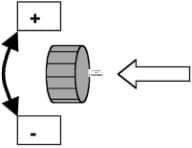

Molette avec fonction de bouton

La molette (2) comporte deux modes d’utilisation :

- Vous pouvez tourner la molette pour :

- sélectionner les zones de saisie dans les menus appropriés, afin de paramétrer les valeurs correspondantes.

Remarque : La zone sélectionnée est entourée d’un cadre. - régler les valeurs de consigne (après avoir sélectionné au préalable la zone de saisie appropriée en appuyant sur la molette

- sélectionner les zones de saisie dans les menus appropriés, afin de paramétrer les valeurs correspondantes.

- Vous pouvez appuyer sur la molette (fonction de bouton) pour :

- sélectionner la zone de saisie courante afin d’effectuer un réglage (pour régler une valeur de consigne).

Remarque : La zone sélectionnée aux fins de réglage est entourée d’un carré à bords plus épais. - mémoriser une nouvelle valeur de consigne et quitter ensuite la zone de saisie (une fois la valeur appropriée réglée par rotation de la molette).

- sélectionner la zone de saisie courante afin d’effectuer un réglage (pour régler une valeur de consigne).

Touches logicielles

A chaque touche logicielle (5) est affectée une zone carrée le long du bord droit ou gauche de l’écran. Selon le menu sélectionné, les fonctions (de programme) correspondantes s’affichent dans ces zones d’écran.

Pour actionner ces fonctions de programme, vous devez appuyer sur les touches logicielles ²associées.

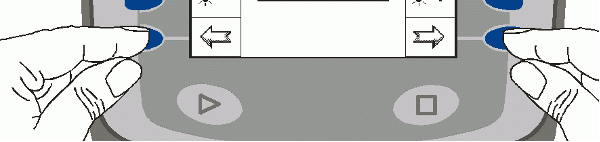

Face intérieure

La face intérieure du terminal de commande comporte une interface série (C) et deux interfaces de bus CAN (A et B).

Branchez le connecteur approprié du faisceau électrique sur l’interface de bus CAN B.

4.3.2. Mise sous tension du terminal

Remarque importante ! Lors du démarrage du moteur du tracteur, le terminal de commande doit être hors tension.

1. Pour mettre le terminal sous tension, appuyez sur la touche Marche/Arrêt (1).

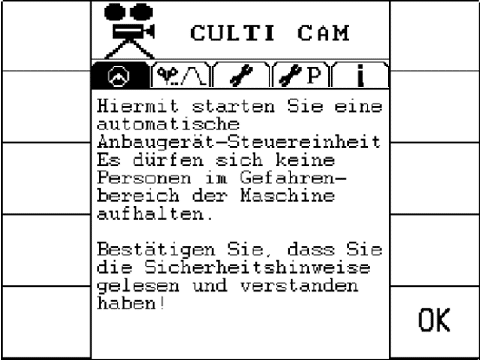

Remarque : Une fois le terminal de commande sous tension, le premier message important suivant s’affiche :

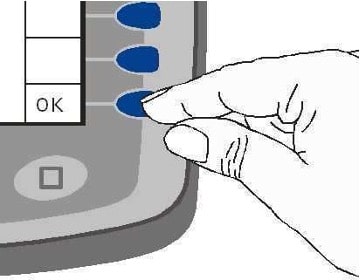

Appuyez sur « OK » afin de confirmer que vous avez lu les consignes de sécurité du manuel. Pour ce faire, appuyez sur la touche logicielle appropriée (voir l’illustration suivante) :

Le terminal de commande établit alors la liaison avec la caméra. Ce processus peut durer quelques secondes ! Une fois la liaison établie, le menu Travail s’ouvre automatiquement. Ce menu permet de contrôler la commande par caméra ; voir le chapitre »Menu Travail « .

Remarque importante ! Le terminal de commande ne doit en aucun cas être mis hors tension pendant le travail, faute de quoi toutes les fonctions de contrôle seront arrêtées.

Paramétrage de l’équipement et utilisation des différentes applications ISOBUS au moyen du terminal

Le paramétrage de l’équipement (langue, luminosité, contraste, etc.) et l’utilisation des différentes applications ISOBUS via le terminal ‘effectuent au moyen des menus appropriés. Le chapitre suivant explique comment accéder aux différents menus.

Une présentation des différents menus est proposée dans les chapitres « Menu Travail « , et « Menu Service ».

Passage d’un menu à l’autre et d’une application ISOBUS à l’autre

Pour alterner entre le menu Travail et le menu Service, et entre les différentes applications ISOBUS, procédez comme suit :

- Appuyer sur la touche de sélection Menu (3).

Ce faisant, tous les menus et toutes les applications ISOBUS s’affichent, pour sélection.

2. Sélectionnez le menu souhaité ou l’application ISOBUS en tournant la molette

(2) dans le sens horaire ou antihoraire.

Remarque : Un cadre à bords épais signale le menu actuellement sélectionné.

3.Appuyez sur la molette (2).

Cette action permet d’afficher le menu préalablement sélectionné.

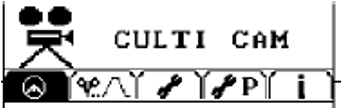

4.4. Menu Travail

Le menu Travail permet de piloter et de régler la commande automatique de l’outil automatique par caméra.

D’autre part, le menu comporte également des affichages importants, notamment celui concernant la qualité du signal de la caméra au niveau de l’onglet Commande automatique. Afin de proposer un agencement clair ex structuré, le menu prend la forme de cinq onglets.

Remarque : L’onglet ouvert est signalé par une couleur noire.

4.4.1 Accès au menu Travail

- Appuyez sur la touche de sélection Menu (3).

Ce faisant, tous les menus et toutes les applications ISOBUS s’affichent, pour sélection.

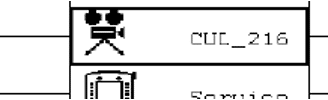

2. Tournez la molette (2) dans le sens horaire ou antihoraire jusqu’à ce que le menu Travail apparaisse dans un cadre, par exemple le menu Travail CUL_xxxdans l’illustration suivante:

3. Appuyez sur la molette (2).

4.4.2 Ouverture des différents onglets dans le menu Travail

Afin de proposer un agencement clair et structuré, le menu Travail comporte les cinq onglets suivants.

- L’onglet Commande automatique ; voix le chapitre Onglet « Commande automatique ».

- L’onglet Réglage application ; voir le chapitre Onglet « Réglage application ».

- L’onglet Réglages généraux ; voir le chapitre Onglet « Réglages généraux ».L’onglet Service (réglages étendus) ; voir le chapitre Onglet « Service (réglages étendus) ».

- L’onglet Infos système ; voir le chapitre Onglet « Infos système ».

Remarque : L’onglet ouvert est signalé par une couleur noire. Dans l’exemple suivant, l’onglet Commande automatique est ouvert :

Pour ouvrir un onglet, appuyez (le cas échéant plusieurs fois) sur une des touches logicielles présentées dans l’illustration suivante :

Les fonctions correspondantes dans les différents onglets :

- apparaissent sous forme de symboles sur le bord gauche ou droit de l’écran Ces fonctions sont exécutées en appuyant sur la touche logicielle associée

- ou affichées comme symboles sur les bords au centre et/ou en bas.

Ces fonctions sont sélectionnées par une rotation de la molette, puis sont exécutées par une pression sur cette même molette.

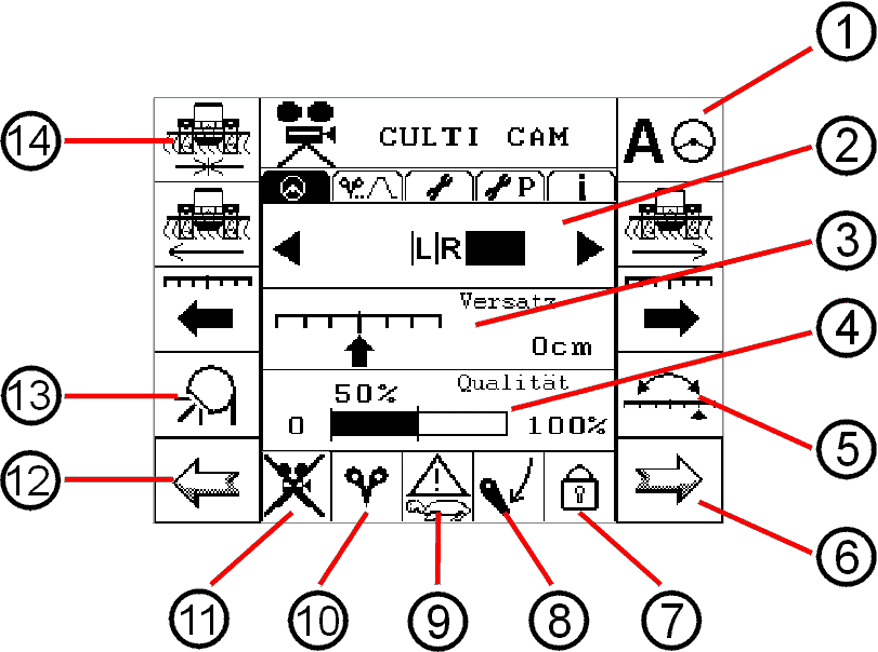

4.4.3. Onglet « Commande automatique »

| 1 | Activer ou désactiver la commande automatique pour l’outil. Veillez à ce que la commande automatique soit activée uniquement dans les cas suivants : – lorsque le véhicule avance à la vitesse correspondante (> 0,05 km/het < 25 km/h) – lorsque l’outil se trouve en position de travail, voir le point 8 – lorsque aucune condition d’alarme n’est affichée, voir le point 9 – lorsqu’une liaison avec la caméra est établie, voir le point 11. – et lorsque la qualité du signal de la caméra est supérieur à la valeur seuil, voir le point 4. Si, pendant la commande automatique, il se produit une condition d’alarme ou si la liaison avec la caméra est coupée, la commande est interrompue comme suit : – Vitesse trop élevée : l’interruption se produit immédiatement. – Vitesse trop faible : l’interruption se produit immédiatement. – Aucune liaison avec la caméra : l’interruption se produitimmédiatement. – Signal de caméra inférieur à la valeur seuil l’interruption se produit aprèsquelques mètres Après l’interruption de la commande automatique, l’outil reste dans sa position actuelle. |

| 2 | Déplacement latéral de l’outil. Après le calibrage de l’outil, le déplacement gauche ou droit de l’outil est représenté symboliquement sous la forme d’une barre. Plus la barre est grande, plus le déplacement est important. Si l’outil atteint son déplacement maximal gauche ou droit et ne peut donc plus être commandé automatiquement (déplacé) dans cette direction, un message vous demande de braquer en fonction. Outil en position de travail (voir le point 8) : La barre indique le déplacement actuel piloté par la commande automatique. Afin de rester dans la plage de régulation, un déplacement continu ou trop important doit être corrigé par la direction ;toujours braquer sans le sens indiqué par la barre : – barre à droite : braquer à droite – barre à gauche : braquer à gauche Outil pas en position de travail : Déplacement latéral manuel de l’outil. La sensibilité de la commande est configurée dans l’onglet « Service (réglages étendus) » dans le menu de calibrage. |

| 3 | Déport gauche/droite À l’aide des deux touches logicielles, le déport de l’outil peut être déplacé au centimètre près à gauche ou à droite. |

| 4 | Qualité du signal de la caméra avec valeur seuil. Si la qualité du signal passe en dessous de la valeur seuil réglée, par exemple en cas de zones dedéfaut dans une rangée simple, l’outil est maintenu dans sa position actuelle : – jusqu’à ce qu’une qualité de signal suffisante soit rétablie pour la commande automatique, parexemple après la fin de la zone de défaut, Une mauvaise qualité du signal peut être due aux raisons suivantes : – Visibilité insuffisante de la structure de champ – Angle ou hauteur de caméra erronés – Application erronée – Données de champs hors spécifications. |

| 5 | Dual-Offset (en option), commutation entre deux déports, par exemple un déport à gauche et un déport à droite ; voir le chapitre Procédure de commutation entre deux déports (Dual Offset). Cette fonction n’est disponible que lorsqu’elle est activée sur l’onglet Réglages généraux, voir le chapitre Onglet « Réglages généraux ». |

| 6 | Onglet suivant |

| 7 | Cette zone propose un affichage supplémentaire concernant le statut de lacommande automatique. Si le symbole du cadenas est : – affiché, la commande automatique est désactivée, – absent, la commande automatique est activée. |

| 8 | Position de l’outil. |

| 9 | Cette zone affiche les raisons (alarmes) pour lesquelles la commande automatique ne peut pas êtreactivée ou a été désactivée. Les alarmes suivantes sont prises en compte : – Vitesse trop élevée lorsque la vitesse du tracteur est supérieure à 25 km/h – Vitesse trop faible lorsque la vitesse du tracteur est inférieure à 0,05 km/h |

| 10 | Symbole de l’application actuellement sélectionnée. Les différentes applications sont sélectionnées au niveau, de l’onglet Réglage application ; voir le chapitre Onglet « Réglage application ». |

| 11 | Aucune liaison avec la caméra. Les raisons peuvent être les suivantes : – La caméra n’est pas raccordée. – Absence d’alimentation électrique. Vérifiez la source d’alimentation 12 V sur le terminal de commande et sur la caméra. – Le câble est rompu. Vérifiez le câble de branchement. – Le logiciel de la caméra s’est arrêté. Redémarrez la caméra. Si la liaison avec la caméra est établie, cette zone est vide. |

| 12 | Onglet précédent |

| 13 | Marche/arrêt des projecteurs xénon (en option, pour la conduite dans l’obscurité). Pour en savoirplus, voir le chapitre Procédure d’allumage et d’extinction des projecteurs xénon. Cette fonction est disponible uniquement si elle est activée dans l’onglet Réglages généraux ; voir le chapitre Onglet « Réglages généraux ». |

| 14 | Outil en position centrale. |

Procédure d’activation et de désactivation de la commande automatique

Remarque : La commande automatique est activée et désactivée dans le menu Travail, au niveau de l’onglet Guidage automatique ; voir aussi le chapitre « Ouverture des différents onglets dans le menu Travail.

Remarque : Avant l’activation de la commande automatique, vérifiez que tous les réglages appropriés pour l’application souhaitée et pour la caméra ont été effectués.

Pour activer la commande automatique :

- Selon l’application réglée, avancez en position médiane sans la rangée simple, le billon, etc.

- Appuyez en roulant sur la touche logicielle d’activation ou de désactivation du guidage automatique :

Remarque : Si la commande automatique est activée, la lettre A avec le volant de direction est remplacée par un symbole STOP dans la zone appropriée.

Pour désactiver la commande automatique :

- Appuyez sur la touche logicielle d’activation ou de désactivation du guidage automatique (voir l’illustration ci-dessus).

Si, pendant le guidage automatique, il se produit une condition d’alarme répertoriée ci- après ou si la liaison avec la caméra est interrompue, la commande est interrompue comme suit :

| Vitesse trop élevée : | L’interruption se produit immédiatement. |

| Vitesse trop faible : | L’interruption se produit immédiatement. |

| Aucune liaison avec la caméra: | L’interruption se produit immédiatement. |

jusqu’à ce qu’une qualité de signal suffisante soit rétablie

pour la commande automatique, par exemple après la fin de la zone de défaut.

Procédure de réglage de la sensibilité du guidage

La sensibilité du guidage est réglée dans ce menu Travail dans l’onglet « Service (Réglages généraux) », voir le chapitre « Onglet Service (réglages étendus) ».

Procédure de réglage d’un déport

Remarque : Le déport est réglé dans le menu Travail, au niveau de l’onglet Commande automatique ; voir aussi le chapitre « Ouverture des différents onglets dans le menu Travail ».Pour régler le déport (en cm), appuyez (le cas échéant plusieurs fois) sur une des touches logicielles présentées dans l’illustration suivante (selon qu’il s’agit d’un déport à gauche ou à droite) :

Procédure de commutation entre deux déports (Dual Offset)

Lorsque l’utilisateur manœuvre en tournière, il est parfois avantageux de pouvoir commuter entre deux déports selon l’inclinaison de la pente et le vent.

Pour pouvoir commuter entre deux déports au niveau de l’onglet Commande automatique, cette option doit au préalable être activée dans l’onglet Réglages généraux ; voir le chapitre « Procédure d’activation et de désactivation de la fonction en option « Dual Offset ». Une fois l’option activée, l’onglet Commande automatique propose la fonction « Dual Offset » dans la partie inférieure droite (voir l’illustration suivante) :

Si vous souhaitez régler un déport supplémentaire, appuyez une fois sur la touche logicielle « Dual Offset » et modifiez le déport comme décrit dans le chapitre précédent. Pour commuter entre les deux déports, appuyez une nouvelle fois sur la touche logicielle appropriée.

Remarque : Le système retient systématiquement les deux derniers déports.

Procédure d’allumage et d’extinction des projecteurs au xénon

Pour pouvoir également travailler dans l’obscurité, il est possible d’installer deux projecteurs xénon ex d’éclairer ainsi la zone couverte par la caméra. Afin de pouvoir allumer et éteindre ces projecteurs au niveau de l’onglet Commande automatique, cette option doit au préalable être activée dans l’onglet Réglages généraux ; voir le chapitre « Procédure d’activation et de désactivation de l’option « marche/arrêt des projecteurs xénon ». Une fois l’option activée, la fonction de « marche/arrêt des projecteurs xénon » est disponible dans l’onglet Commande automatique:

Pour allumer et éteindre les projecteurs xénon, appuyez sur la touche logicielle appropriée.

Présentation des alarmes

Absence de signal de caméra :

Aucune liaison avec la caméra. Les raisons peuvent être les suivantes :

- La caméra n’est pas raccordée.

- Absence d’alimentation électrique. Vérifiez la source d’alimentation 12 V sur le terminal de commande et sur la caméra.

- Le câble est rompu. Vérifiez le câble de branchement.

- Le logiciel de la caméra s’est arrêté. Redémarrez la caméra.

Signal faible

Si la qualité du signal de caméra passe en dessous de la valeur seuil réglée, par exemple en cas de zones de défaut dans une rangée simple,l’outil est maintenu dans sa position actuelle :

- jusqu’à ce qu’une qualité de signal suffisante soit rétablie pour la commande automatique, pax exemple après la fin de la zone de défaut.

Une mauvaise qualité du signal peut être due aux raisons suivantes :

- Visibilité insuffisante de la structure de champ

- Angle ou hauteur de camées erronés

- Application erronée

- Données de champs hors spécifications.

Vitesse trop élevée / vitesse trop faible

Lorsque le tracteur roule à une vitesse inférieure à 0,05 km/x ou supérieure à 25 km/h. Après l’interruption de la commande automatique, le cadenas apparaît en bas à droite dans l’onglet Commande automatique.

Présentation des messages d’erreur

Application Rangées multiples

S’il existe plus de quatre rangées par billon, le nombre de rangées entre les pneumatiques doit être identique. S’il existe 2 à 4 rangées, il doit être doublé.

Toutes les applications

- Extrémité gauche atteinte Braquer à gauche !

- Extrémité droite atteinte Braquer à droite !

4.4.4. Onglet « Réglage application »

L’onglet Réglage application permet de sélectionner les applications. Les applications suivantes sont sélectionnables :

- Rangée simple

- Rangées multiplex

| 1 | Sélectionner de l’application |

| 2 | Onglet suivant |

| 3 | Onglet précédent |

Procédure de sélection d’une application et de réglage de ses paramètres

Pour sélectionner une application, appuyez autant de fois que nécessaire sur une des touches logicielles de l’illustration suivante, jusqu’à ce que le nom de l’application s’affiche :

Après la sélection de l’application souhaitée, les réglages correspondants sont effectués au-dessous de celle-ci.

Remarque : Les chapitres suivants présentent les différents paramètres.

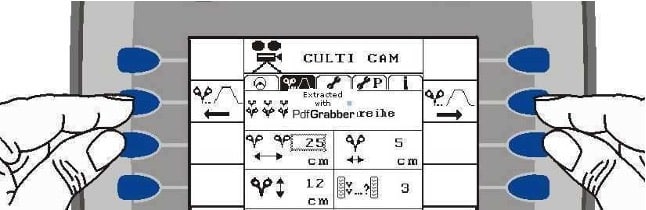

Procédez comme suit pour régler les paramètres appropriés :

1. Tournez la molette (dans le sens horaire ou antihoraire) jusqu’à ce que la valeur souhaitée soit entourée d’un cadre, puis appuyez sur la molette (fonction bouton) :

Remarque : La valeur de réglage sélectionnée apparaît alors dans un cadre à bords plus épais.

2. Modifiez la valeur (par rotation de la molette) et mémorisez le réglage (en appuyant sur la molette).

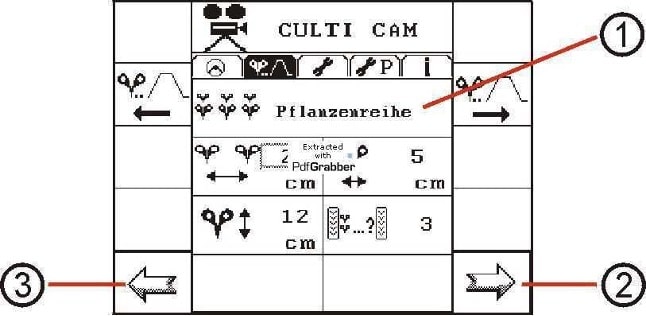

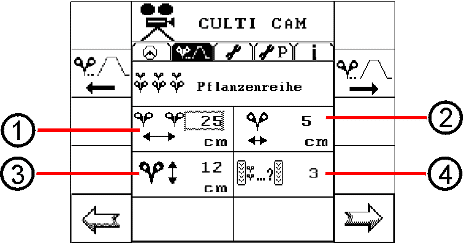

Présentation des paramètres de l’application Rangée simple

| 1 | Inter rang |

| 2 | Largeur de rangée simple |

| 3 | Hauteur de plante La hauteur de plante est mesurée du sol jusqu’au point le plus élevé de la plante. |

| 4 | Rangées simples par voie Le nombre de rangées visualisées par la caméra. |

Présentation des paramètres de l’application rangées multiples

| 1 | Ecartement des rangées multiples. |

| 2 | Inter rang dans un groupe de rangées multiples. |

| 3 | Hauteur de plante La hauteur de plante est mesurée du sol jusqu’au point le plus élevé de la plante. |

| 4 | Largeur de plante (LARGEUR D’UNE PLANTE ET NON LARGEUR DE TOUTES LES PLANTES D’UNE RANGEE). |

| 5 | Nombre de rangs par rangées multiples |

| 6 | Rangées simples par voie Le nombre de rangées simples visualisées par la caméra. (LE NOMBRE DE TOUTES LES RANGEES SIMPLES ENTRE LES ROUES DU TRACTEUR EST SAISI 3×2=6 rangées simples). |

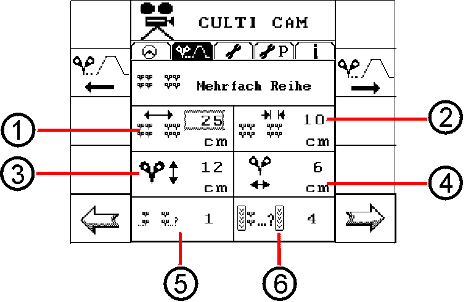

4.4.5. Onglet « Réglages généraux »

| 1 | La hauteur de la caméra |

| 2 | L’angle de la caméra |

| 3 | Machine avec données de calibrage déjà stockées. Outre la hauteur et l’angle de la caméra, les données supplémentaires suivantes sont également nécessaires : · le nombre d’impulsions par 100 mètres pour le capteur de vitesse · les positions de guidage du capteur d’angle de braquage (gauche, milieu, droite) · les valeurs de calibrage de la caméra (au cas où le support de la caméra ne serait pas exactement en position médiane ou en cas de montage légèrement de biais). Ces données sont saisies après l’installation du système dans l’onglet Service (réglages étendus), au cours d’une opération de calibrage. En général, elles sont mémorisées sous un nom de machine spécifié. Par conséquent, afin d’éviter un recalibrage systématique (lorsque le système est entre temps démonté), il vous suffit de sélectionner une machine appropriée. |

| 4 | Onglet suivant |

| 5 | Marche/arrêt du signal sonore. |

| 6 | Activation de la fonction en option « Marche/arrêt Dual-Offset ». Si cette fonction est activée ici, il est possible d’alterner entre deux déports au niveau de l’onglet Commande automatique. |

| 7 | Activation de la fonction en option « Marche/arrêt des projecteurs xénon ». Si cette fonction est activée ici, vous pouvez allumer ou éteindre les projecteurs xénon au niveau de l’onglet Commande automatique. |

| 8 | Onglet précédent |

Détermination de la hauteur de caméra

Remarque : La hauteur de caméra est mesurée entre le sol (surface de contact au sol des pneus du tracteur) et le milieu de la caméra.

- Dans le menu Travail, ouvrez l’onglet Réglages généraux ; voir aussi le chapitre « Ouverture des différents onglets dans le menu Travail ».

- Tournez la molette jusqu’à ce que la zone de réglage de la hauteur de caméra soit entourée d’un cadre :

appuyez ensuite sur la molette.

Remarque : La valeur sélectionnée apparaît alors dans un cadre à bords plus épais.

3. Modifiez la valeur (par rotation de la molette) et mémorisez le réglage (en appuyant sur la molette).

Les valeurs de hauteur de caméra présentées dans les tableaux suivants correspondent à des recommandations de réglage. La hauteur de caméra doit systématiquement être adaptée aux conditions de conduite et du champ.

Remarque importante ! LA HAUTEUR EFFECTIVE DE LA CAMERA DOIT CORRESPONDRE EXACTEMENT A LA HAUTEUR SAISIE.

Position de La caméra

La position de la caméra doit représenter un équilibre entre l’écartement des rangées, le nombre de rangées et la hauteur des plantes. Les points suivants ont donc une influence sur la puissance de la caméra.

Effets du réglage de la hauteur de la caméra:

| Choisir plus ou moins de rangées | – Plus la caméra détecte de rangées, plus le système peut repérer les herbes et plantes manquantes. – Plus la caméra détecte de rangées, plus la position de la caméra doit être haute afin que les plantes soient dans le champ de vision de la caméra. |

| Position de la caméra plus hauteou plus basse | Plus la caméra est placée haute, plus il lui est difficile de reconnaître les plantes. C’est pourquoi la caméra doit être placée aussi bas que possible. |

| Autre angle | Si la caméra est très basse, il est conseillé de choisir un angle plus large afin d’agrandir le champ de vision. |

| Position | Si un nombre pair de rangées est choisi (2 ou 4 rangées), la caméra doit être positionnée entre les rangées. Si un nombre impair de rangées est choisi (1, 3 ou 5 rangées), la caméra doit être positionnée exactement au-dessus d’une rangée. |

| Angle | L’angle recommandé est de 20°, ce qui correspond au po int marron sur la caméra. Si la caméra est très basse, il est conseillé de choisir un angle plus large afin d’agrandir le champ de vision. |

Hauteur de la caméra pour les plantes (0-15 cm) avec un angle de 20°

| Nombre de rangées [cm] | Ecart entre les rangés [cm] | Hauteur de la caméra [cm] | Hauteur des plantes [cm] |

| 1 | La caméra doit être positionnée entre les rangées !!! | 50 | 0 – 5 Pour les plantes plus hautes, choisir le réglage pour 2 à 5 rangées |

| 2 | 25 | 60 | 0-15 |

| 2 | 50 | 80 | 0-15 |

| 2 | 75 | 100 | 0-15 |

| 3 | 25 | 80 | 0-15 |

| 3 | 50 | 120 | 0-15 |

| 3 | 75 | 160 | 0-15 |

| 4 | 25 | 100 | 0-15 |

| 4 | 50 | 160 | 0-15 |

| 5 | 25 | 120 | 0-15 |

Hauteur de la caméra pour les plantes (15-35 cm) avec un angle de 20°

| Nombre de rangées [cm] | Ecart entre les rangés [cm] | Hauteur de la caméra [cm] | Hauteur des plantes [cm] |

| 2 | 25 | 80 | 15-35 |

| 2 | 50 | 100 | 15-35 |

| 2 | 75 | 120 | 15-35 |

| 3 | 25 | 100 | 15-35 |

| 3 | 50 | 140 | 15-35 |

| 3 | 75 | 180 | 15-35 |

| 4 | 25 | 120 | 15-35 |

| 4 | 50 | 180 | 15-35 |

| 5 | 25 | 140 | 15-35 |

Hauteur de la caméra pour les plantes (35-55 cm) avec un angle de 20°

| Nombre de rangées [cm] | cart entre les rangés [cm] | Hauteur de la caméra [cm] | Hauteur des plantes [cm] |

| 2 | 25 | 100 | 35-55 |

| 2 | 50 | 120 | 35-55 |

| 2 | 75 | 140 | 35-55 |

| 3 | 25 | 120 | 35-55 |

| 3 | 50 | 160 | 35-55 |

| 3 | 75 | 200 | 35-55 |

| 4 | 25 | 140 | 35-55 |

| 4 | 50 | 200 | 35-55 |

| 5 | 75 | 160 | 35-55 |

Procédure de détermination de l’angle de la caméra

Remarque : L’angle de caméra saisi doit concorder avec l’angle réel de la caméra.

- Dans le menu Travail, ouvrez l’onglet Réglages généraux ; voir aussi le chapitre « Ouverture des différents onglets dans le menu Travail ».

- Tournez la molette (dans le sens horaire ou antihoraire) jusqu’à ce que la zone de réglage de l’angle de caméra soit entourée d’un cadre:

Appuyez ensuite sur la molette.

3. Un menu s’ouvre alors, dans lequel vous pouvez sélectionner une valeur d’angle (par rotation de la molette). Confirmez votre sélection en appuyant sur la molette.

Le tableau suivant indique par une croix (x) l’angle de caméra recommandé pour chaque application.

Remarque : Afin de faciliter votre travail de réglage de l’angle, des repères de couleur correspondants sont présents sur le support.

| Angle decaméra | Couleur | Rangéessimples |

| 20° | Marron | X |

| 30° | Jaune | (X) |

| 40° | Rouge |

Remarque importante ! LA HAUTEUR EFFECTIVE DE LA CAMERA DOIT CORRESPONDRE EXACTEMENT A LA HAUTEUR SAISIE.

Remarque :En cas de virages serrés, il est recommandé de réduire l’angle.

Procédure d’activation et de désactivation de l’option « marche/arrêt des projecteurs xénon »

Si cette fonction est activée, vous pouvez allumer ou éteindre les projecteurs xénon au niveau de l’onglet Commande automatique.

- Dans le menu Travail, ouvrez l’onglet Réglages généraux ; voir aussi le chapitre « ouverture des différents onglets dans le menu Travail ».

- Tournez la molette (dans le sens horaire ou antihoraire) jusqu’à ce que la zone d’activation de la fonction soit entourée d’un cadre :

appuyez ensuite sur la molette.

la fonction est disponible dans l’ongletCommande automatique

n’est pas disponible.

Procédure d’activation et de désactivation du signal sonore

- Dans le menu Travail, ouvrez l’onglet Réglages généraux ; voir aussi le chapitre « Ouverture des différents onglets dans le menu Travail ».

- Tournez la molette (dans le sens horaire ou antihoraire) jusqu’à ce que la zone de signal sonore soit entourée d’un cadre :

appuyez ensuite sur la molette.

| Signal sonore activé |

| Signal sonore désactivé |

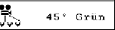

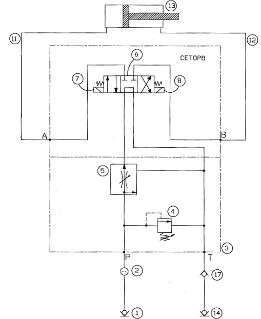

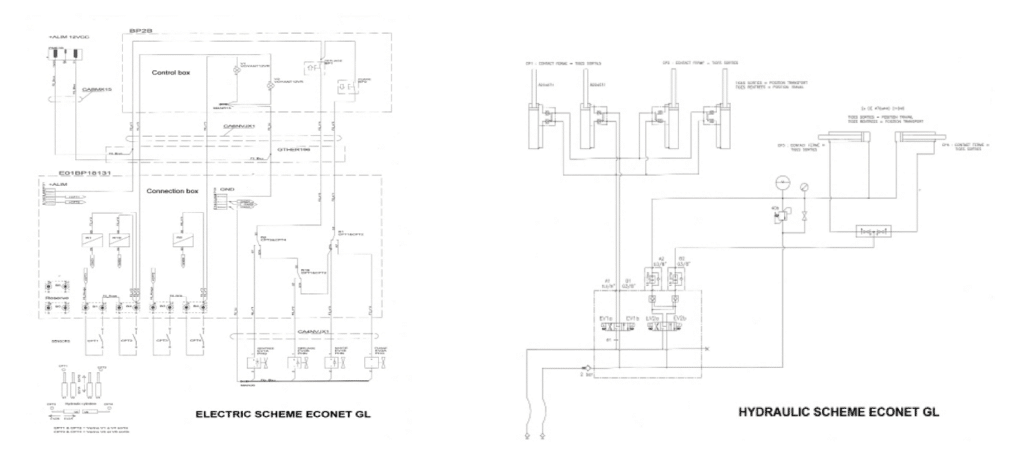

4.5 Système Hydraulique, Directionnel (11-228-01-01)

· Exigences

La valve directionnelle ne fonctionne qu’avec le système hydraulique suivant monté sur les tracteurs agricoles :

- Centre ouvert, pompe à débit constant

Attention :

Les valves directionnelles installées dans les systèmes hydrauliques des types suivants peuvent provoquer une surchauffe et endommager la pompe.

- Centre fermé, débit variable

- Détection de charge

Le système hydraulique du tracteur ne doit pas dépasser une pression maximale de travail de 210 bars et un débit admis de 65 L/min. Si le tracteur fournit plus de 65 L/min, un diviseur 3 voies doit alors être installé et le flux d’entrée de la valve directionnelle est réduit à environ 24 L/min.

Le raccordement hydraulique du vérin exige 2 coupleurs femelles 1/2”.

· Installation

Raccordement des Flexibles :

Voir Schéma ci-dessous

- Raccordez les flexibles attachés au côté droit de la valve directionnelle, port A (haut) au port de tête du vérin hydraulique sur l’attelage et du port B (bas) au port de base de ce même vérin.

- Connectez le flexible de pression hydraulique (venant du filtre, avec un capuchon rouge anti-poussière) à la sortie de pression du vérin de levage sur le tracteur.

- Connectez le flexible hydraulique de retour (capuchon bleu anti-poussière) à la sortie de retour du vérin de levage sur le tracteur.

Note

Un clapet anti-retour maintient le sens correct d’écoulement. En cas de doute, utilisez un débitmètre pour déterminer le sens d’écoulement de l’huile hydraulique sur le tracteur.

- Schéma

1- Coupleur mâle rapide ½” du port pression du vérin

2- Filtre

3- Collecteur hydraulique

4- Clapet de surpression réglé à 200 psi

5- Diviseur de débit à contrôle de vitesse

6- Valve directionnelle à centre ouvert

7- Bobine d’extension du vérin

8- Bobine de rétraction du vérin

11- Flexible vers port de base du vérin

12- Flexible vers port de tête du vérin

13- Vérin hydraulique d’attelage

14- Coupleur mâle rapide ½” au port de retour du vérin de levage du tracteur

17- Sortie du clapet une voie

Réglage de Vitesse du Vérin :

Réglage de la vitesse du vérin pendant le travail sur le terrain :

La vitesse de déplacement du vérin doit être coordonnée à la vitesse d’avancée du tracteur. Plus le tracteur va vite, plus l’attelage doit réagir rapidement. Il est important de régler ce point correctement pour obtenir les meilleurs résultats. Tournez le bouton noir en bas de la valve directionnelle pour régler la vitesse de déplacement du vérin hydraulique d’attelage. Une rotation dans le sens horaire diminue le débit et ralentit le mouvement du vérin. Une rotation dans le sens antihoraire augmente le débit et accélère le mouvement du vérin. Si le tracteur est équipé d’un contrôle de débit du vérin de levage, la vitesse peut alors être réglée de cette manière.

Si la valve est trop ouverte, le vérin se déplace plus rapidement et provoque un mouvement désordonné de l’attelage.

Si elle est trop fermée, le vérin est lent et provoque un ralentissement.

Note : L’huile doit être à la température de fonctionnement normale pour régler le contrôle de vitesse.

Le tableau du moniteur et les câbles doivent être installés avant de lancer la procédure de démarrage. Le tableau ne nécessite aucun réglage hydraulique.

MAINTENANCE

- Les coupleurs rapides des flexibles hydrauliques doivent rester propres.

- La présence de fuite d’huile doit être immédiatement corrigée.

- Examinez l’indicateur du filtre, s’il est rouge changez le filtre.

- Le système entier est construit selon les normes industrielles. Cela signifie que les raccords des flexibles sont métriques et munis de joints toriques en caoutchouc.

MESURES DE SECURITE

Le système a été construit et doit être utilisé conformément à EN 982 “Exigences de sécurité pour les systèmes hydrauliques et leurs composants – hydraulique”.

VOIR LA SECTION CONSIGNES DE SECURITE DU SYSTEME.

MAINTENANCE

Entretien par l’utilisateur

Après la première heure d’utilisation

* Vérifier le serrage des dents vibrantes.

* Contrôler l’absence de fuites dans le circuit hydraulique du repliage.

Après chaque journée de travail

* IMPORTANT : Vérifier l’état d’usure des socs de dents, inverser ou changer ceux qui le nécessite.

* Contrôler l’absence de fuites dans le circuit hydraulique. Si besoin, faire appel à du personnel spécialisé.

• SEMOIR RAY GRASS : A la suite de fort dégagement de poussière lors du semis, la soufflerie sera nettoyée à l’air comprimé. L’axe de la roue d’entraînement du semoir devra être regraissé après chaque utilisation.

Une fois par an, après chaque saison

* Remplacer les socs usagés, ainsi que les dents qui donnent des signes de fatigue (allongement, fissures…)

* Remplacer les coutres de guidage s’ils sont usés.

* Vérifier le bon état des roulements des coutres de guidage et des protèges plants. Ils sont graissés à vie.

* Si le jeu dans les axes de parallélogramme de chaque élément est anormal, il faut remplacer les bagues d’usure.

* Vérifier si les conduites hydrauliques de la bineuse repliable sont bien étanches, si les raccords sont desserrés ou s’il y a des défauts dus au frottement. Remplacer ce qui est détérioré. ATTENTION, avant de travailler sur le circuit hydraulique, enlever la pression et couper le moteur. Au besoin faire appel à du personnel spécialisé.

* Après un nettoyage au jet d’eau ou au nettoyeur haute pression, il est bon d’huiler ou de graisser tous les points susceptibles d’être démontés.

Remisage entre deux campagnes

* Stocker l’appareil de préférence déplié, et sur un sol stable. Utiliser les béquilles de maintien.

* Protéger les tiges des vérins hydrauliques des rallonges repliables en y appliquant un film anti-corrosif (graisse).

* Remplir le circuit de pulvérisation avec de l’antigel.

Pièces détachées sur demande

Voir les nomenclatures correspondantes. Les pièces détachées doivent correspondre.

Pneumatiques de la machine

Vérifiez l’état général et la pression des pneumatiques. La pression doit être identique de chaque côté de la machine et ne doit pas être en dessous de la pression préconisée.

| Dimension du pneumatique | Pression recommandée bar / mpa | Vitesse maximale km/h / mph | Charge maximale Kgs |

| 10 PR 6.00X9 Ø550X175 | 7/0.70 | 16 / 10 | 1770 |

| 23×10.50-12 6PR Ø584×236 | 2.25/0.225 | 25 / 15 | 800 |

| RC 10/75×15.3 TL14AW Ø760×274 | 5.5/0.55 | 25/15 | 2035 |

Respectez les recommandations du fabricant (indications gravées sur les flancs des pneumatiques).

Vérifiez quotidiennement le serrage des goujons de roues.

Un pneumatique «sur gonflé» risque l’éclatement. Un pneumatique «sous gonflé» risque de déjanter.

Entretien par du personnel spécialisé

En cas de fuites dans le circuit hydraulique de la bineuse repliable, en particulier à l’intérieur des vérins, ou bien en cas de problème au niveau du système de pulvérisation, faire appel à du personnel spécialisé.

Pour le reste, la bineuse ne nécessite pas l’utilisation d’outillages spécifiques pour l’entretien. Celui-ci peut donc se faire entièrement par l’utilisateur.

Dépannage

| Lorsque ECONET est relevé l’avant du tracteur se soulève | Ajouter des masses à l’avant du tracteur. |

| Bourrage au niveau des dents | Diminuer la profondeur de terrage au moyen des roues sur chaque élément. |

| Le binage n’est pas satisfaisant. | Vérifier l’usure des socs. Agir sur la profondeur de terrage au moyen des roues sur chaque élément. |

| Les rallonges ne se replient pas. | Vérifier si le raccordement des prises d’huile sur le tracteur est correct. Vérifier qu’il n’y a pas de fuites dans le circuit hydraulique Sur ECONET GL, vérifier que la prise de 3 plots qui alimente le boitier de commande de repliage est alimenté en 12 V. Vérifier que les capteurs fin de courses FC1/FC2 ou FC3/FC4 sont activés. |

Couples de Serrage

| Filetage | Couples de serrage en fonction de la classe de qualité des vis et des écrous | ||

| 8.8 10.9 12.9 | |||

| M8 | 24 | 33 | 40 |

| M10 | 47 | 65 | 79 |

| M12 | 81 | 114 | 136 |

| M14 | 128 | 181 | 217 |

| M16 | 197 | 277 | 333 |

| M18 | 275 | 386 | 463 |

| M20 | 385 | 541 | 649 |

| M22 | 518 | 728 | 874 |

| M24 | 665 | 935 | 1120 |

| Goujon de roues | M12 x 1,5 | M14 x 1,5 | M18 x 1,5 | M20 x 1,5 | M22 x 1,5 | M24 x 1,5 |

| Couples de serrage en Nm | 90 | 130 | 270 | 350 | 450 | 550 |